由于衬套可最大程度减少摩擦并吸收振动,因此它们对于汽车性能、安全性和舒适性至关重要。本应用侧重于加工过程后的衬套检查。

刀具磨损和损坏、机器设置不当、加工环境中的碎屑以及人为错误等因素都可能导致加工过程中出现缺陷,例如:

这些缺陷会影响衬套的性能、耐用性和应用安全性,制造商应实施质量控制措施来防止这些缺陷的发生。

然而,这些缺陷可能难以检测——衬套金属表面可能会反射光线,从而掩盖缺陷。许多加工缺陷都很细微,难以成像,尤其是当缺陷与背景的对比度较低时。传统的机器视觉系统很难捕捉清晰的图像,并区分实际缺陷、反射表面和背景,最终会遗漏缺陷或导致错误拒收。

在大批量生产环境中,必须快速检查衬套才能跟上生产速度。传统机器视觉产品可能无法跟上所需的生产节拍。

UnitX的人工智能检测功能在检测轴套加工缺陷方面表现卓越,尤其是其他解决方案难以胜任的场合。

首先,OptiX成像系统对轴套进行照明并成像。随后,利用CorteX中央人工智能平台对加工缺陷进行训练。最后,将这些AI模型部署到CorteX边缘推理系统中,以实现缺陷的在线检测和分类。

此外,若制造商已拥有现有的成像系统,亦可单独采用CorteX AI解决方案。例如,若需检测轴套内部的缺陷,如材料中的夹杂物,制造商可仅部署CorteX AI,并将其与现有的X射线和CT扫描仪集成,从而快速实现更高效的缺陷检测。

OptiX 提供出色的图像,可最大限度地降低反射率,同时最大限度地提高缺陷的可见度。 它有 32 个独立通道可控的光源,可以通过软件针对金属套管表面和各种缺陷进行优化。它的计算成像能力可用于拍摄多张照片并消除由高反射套管表面引起的热点。它的穹顶打光系统设计支持投射光的非常锐利的入射角,即使是非常微小的缺陷也会投射阴影,从而提高其可见度。

CorteX 可准确检测随机、复杂的缺陷。 它会自动对位置和方向的变化进行标准化,并识别像素级缺陷。它可减少导致废品和浪费产品的误报。它可自动标准化位置和方向的变化,并识别像素级缺陷。 它可减少导致废品和浪费产品的误报。

CorteX 支持快速 AI 模型开发、部署和迭代。 CorteX AI 模型具有样本效率——它们只需要少量图像即可针对新缺陷类型进行训练。

UnitX 可优化产量。 在 CorteX 中,可以在将这些更改投入生产之前调整质量标准并可视化对产量的影响。所有检查数据均可在一个 平台上参考,以便制造商分析和确定需要改进的工艺流程。

UnitX 提供快速、100% 在线检查。 OptiX具有高亮的 LED 和 1m/s 的快速飞拍能力,可实现高速成像。CorteX Edge 支持高推理速度(高达 100 MP),可快速输出 OK/NG 决策,并通过集成到所有主要 PLC、MES 和 FTP 系统无缝传达该决策。

使用 UnitX 实现套管加工检测自动化的制造商能够:

在此示例中,我们检查了金属衬套在加工过程中产生的表面缺陷。通过在精加工之前检查衬套,我们可以尽早发现缺陷并最大限度地减少浪费。

成像环节

首先,我们使用 OptiX 捕捉加工后的衬套图像,确保捕捉到有缺陷和合格的部件。我们使用 OptiX 的软件定义照明来配置各种照明模式和入射角,以最好地捕捉细微缺陷。

训练阶段

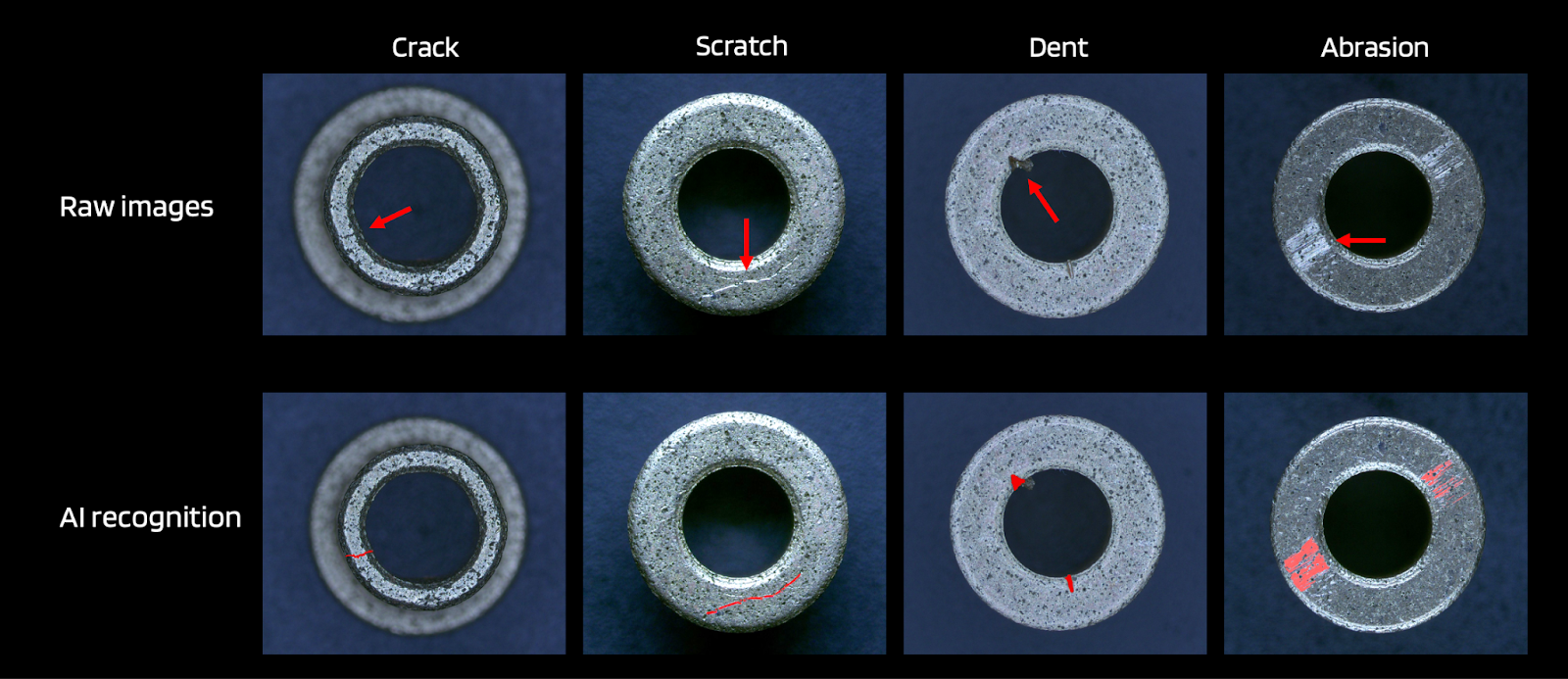

套表面缺陷创建了标签:裂纹、划痕、凹痕和磨损。

然后,我们在从 OptiX 捕获的图像中标记这些缺陷,每个缺陷仅使用几张图像。

由于 CorteX 的用户友好界面和训练其 AI 模型所需的图像数量较少,我们只花了几分钟就完成了四个缺陷的标记。

缺陷检测

然后,我们将这些 AI 模型部署到 CorteX Edge 来检测新衬套上的缺陷,从而准确检测和分类我们的四种缺陷。